شایان به ذکر است ، طیف عظیمی از ضعف سازه های کشوری بر پایه اجرای نادرست آن ها می باشد. برآیند ناشی از این رویه اجرایی نادرست ، افت مقاومت سازه وعمر مفید آنها بوده که ضمن تحمیل خسران اقتصادی و هدر رفت سرمایه ، مسئولان مربوطه را ملزم به محافظه کاری مضاعف در طراحی می نماید . به ویژه در مهندسی عمران باتوجه به تأثیر پایداری و ایمنی سازه ،آگاهی و تمهید نیرو های مربوطه به کار و نحوه ساخت و ساز و اصول آن در طراحی ، امری ضروری می باشد .میلگرد یک عنصر مفید و کاربردی در ساخت و ساز می باشد و وظیفه افزایش مقاومت خمش را ایفا میکند . یکی از چالش هایی که از گذشته برای افزایش طول میلگرد واتصال میلگرد به یکدیگر استفاده میشود اورلپ نام دارد. باتوجه به وصله مکانیکی و قطع میلگرد و نیاز همپوشانی آن ، حجم زیادی از آهن مصرفی (فولاد) در محل پوشش پنهان و دفن میشود که ضمن ایجاد پرت های بالای میلگرد ، اتصال مطمئنی پدید نمی آورد. در سال های اخیر تلاش های بسیاری در جهت اتصال جایگزین مانند اتصال جوش سر به سر میلگرد (فورجینگ) و اتصالات مکانیکی (کوپلینگ) انجام شده که هر کدام شامل نمونه و مبحث گسترده ای را دارا می باشد.در روش جوش سر به سر میلگرد ( فورجینگ) ضمن وجود الزامات فنی و مهندسی سازه ، صرفه جویی و اقتصاد پروژه نیز بسیار حائز اهمیت می باشد وتأثیر مثبت دارد بر این اساس محتویات حاضر در این مقاله نگارش گردیده است تا لزوم جایگزینی جوش سر به سر میلگرد در برابر وصله پوششی مورد بررسی قرار گیرد.

راندمان مساعد اتصالات و مصالح مناسب در هنگام خرابی و وقوع زلزله ، سرعت اجرای بالا و هزینه های سنجیده و عقلانی از جمله نکاتی می باشد که به خودی خود هرکدام از عوامل عناصر سازنده ی مطلوب ما هستند.

بر اساس نتایج و با توجه به محاصل تجربه ، وصله پوششی اورلپ در پاسخگویی به این عوامل چنان کار آمد نمی باشد.

برای نمونه می توان ساختمان هایی با اهمیت بالا نام برد که پس از وقوع زلزله، وقفه در بهره برداری از آن ها ،غیرمستقیم موجب افزایش تلفات و خسارات می شود .(نیروگاه ها و تأسیسات برق رسانی ، برج های مراقبت فرودگاه ها، مراکز مخابراتی و تأسیسات نظامی بطوریکه سیستم سازه در ابعاد و چهارچوب استاندارد پیش روی داشته باشد آسیب ناچیزی خواهد دید و تمامی این احتمالات در گرو ساخت و ساز ایمن و مقاوم و مطمئن و معتبر خواهد بود.)

• اورلپ (وصله پوششی)

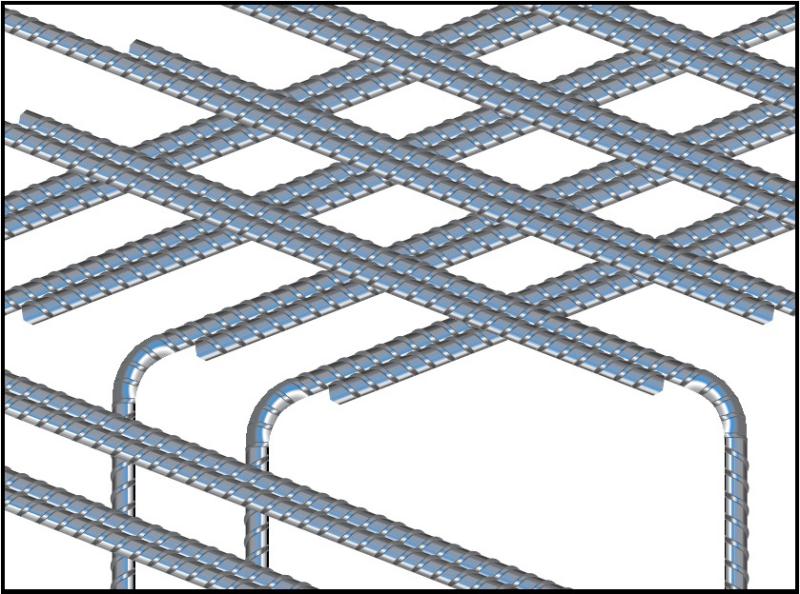

• در اتصال میلگرد ، اورلپ ، روشی که با کنار هم قراردادن دو آرماتور به موازات یک دیگر به اندازه تقریبی 60 فی و بستن آنها توسط قطعاتی از سیم انجام می پذیرد.

این اتصال تنها در مورد میلگرد های با قطر کمتر از 36 میلیمتر مجاز میباشد و گرچه برای میلگرد سایز 18 به بالا نیز مورد استفاده قرار میگیرد لذا نامناسب می باشد چه از لحاظ هزینه و صرفه در میلگرد و مقاوم سازی سازه .

از این رو در مواردی که به میلگرد های بزرگتر نیاز داریم بایستی به فکر روش جایگزین باشیم و همینطور طول پوشش لازم برای وصله پوششی هردو میلگرد باید بر اساس طول پوشش لازم برای هر یک از میلگرد ها تعیین شود.

*بنا بر رابطه محاسبه طول همپوشانی که با مقاومت فشاری بتن نسبت عکس دارد هر چقدر مقاومت بتن بالاتر باشد طول همپوشانی کمتری لازم خواهد بود؛ به عبارت دیگر به ازای یک طول همپوشانی مشخص ، عضوی که مقاومت فشاری بتن بیشتری داشته باشد اتصال مطمئن تری خواهد بود.اما میدانیم در فرآیند بتن ریزی به علت تراکم میلگرد ها در مقطع اورلپ عموما عملیات تراکم به درستی صورت نگرفته (خصوصاً در ستونها) و مقاومت بتن کاهش میابد.

استحکام اتصال اورلپ که مستقیما به مقاومت بتن وابسته است به علت تراکمی که ایجاد میکند ضعف بتن را سبب خواهد شد.همینطور به علت تراکم میلگرد ها در مقطع اورلپ و عدم اجرای کامل عملیات ،پیوستگی نا مناسب بین میلگرد و بتن ایجاد میشود ؛اگرچه عدم پیوستگی لازم بین میلگرد و بتن موجب از هم گسیختگی و فروریختگی ناگهانی سازه نمیشود ولی موجب میگردد که سازه با فرضیاتی که مد نظر طراح بوده است متفاوت گردد و رفتارهای پیش بینی نشده ای برای آن بوقوع بپیوندد.

در خصوص تجربیات عملکردی سازه های اجرا شده با این روش میتوان به زلزله شیلی به بزرگی 8.8 ریشتر اشاره کرد که یکی از دلایل خرابی در یک ساختمان 15 طبقه قاب_دیوار ،خرابی وصله و پکیدگی بتن در ناحیه وصله آرماتور ها گزارش شده است لذا با توجه به تجربیات این زلزله و همینطور زلزله های نورثریدج و چی چی تایوان عدم کارایی مناسب وصله ها مشخص و لزوم بررسی دقیق تر روشهای جایگزین را ایجاب میکند که درادامه به بررسی آنها خواهیم پرداخت.

همچنین مطابق بند 20.1.5.2.6 آیین نامه بتن ایران استفاده از وصله پوششی در محلهای زیر مجاز نیست :

-در اتصالات تیر ها به ستونها

-در طولی معادل دو برابر ارتفاع مقطع از بر تکیه گاه

-درمحل هایی که امکان تشکیل مفصل پلاستیک در آنها در اثر تغییر مکانهای غیر الاستیک قاب باشد.

* از دیگر ایرادات وارده در این روش ( لغزش وصله بروی رفتار سیستم قاب بتنی ) را می توان نام برد.

آیین نامه ، قرار گیری وصله آرماتور در پای المان سازه ای را در سطح شکل پذیری متوسط ،مجاز دانسته و بدلیل سهولت اجراء وصله در پای آن که موجب ایجاد تغییر شکلهای غیر خطی و ایجاد مفصل پلاستیک می شود ، نامناسبترین محل برای اجرای وصله میباشد.

لذا در ستونها ؛ دوران پای آن ؛ جایی که وصله شروع میشود از دوران انتهای وصله بیشتر است و در ستون ، مفصل پلاستیک درست در پای آن ایجاد میشود.

ممکن است دیوارهای سازه ای و آرماتور های طولی حین وقوع زلزله در معرض تنشهای کششی قرار گیرند و ظرفیت کششی محدود وصله ، در پای المانهای سازه ای باعث کاهش مقاومت و شکل پذیری سازه شود وکه رفتار آن را تحت تاثیر قرار میدهد..

از دیدگاه مباحث اقتصادی مطابق آیین نامه در محل اتصال اورلپ تعداد خاموتها بایستی بیشتر شوند در صورتیکه در روش جایگزین مد نظر در مقاله فوق نیازی به چنین کاری نخواهد بود.

بدیهی است که بهره جویی ازاتصال پوششی اورلپ در رویه اقتصاد کلان ، هدر رفت سرمایه ملی وصرفه اقتصادی در خصوص اقتصاد خود کارگاه و سازنده نیز برخلاف تصورعام ، اقتصادی نیست .

راستی آزمایی این مطالب در این مقاله به سادگی و با وضع یک جدول از هزینه ها در ازای اورلپ و سایر روشها امکان پذیر می باشد.

نکته بسیار حائز اهمیت دیگر این است که هرگاه دو تیر همراستای منتهی به یک ستون قرار گیرد و میلگردهای متفاوتی بخواهند به ناچار بایستی میلگرد های نمره بالاتر، مبنای آرماتور گذاری قرار گیرد. در صورتیکه در روش فورجینگ با استناد به استاندارد JIS ژاپن ، امکان جوش دادن میلگردها با نمره های متفاوت وجود دارد. این امر نه تنها به نفع اقتصاد خواهد بود،

بلکه براساس آیین نامه بتن ایران چنانچه در اثر وجود سطح مقطع بیشتر ، مقدار فولاد مصرفی 5% بیشتر از فولاد مورد نیاز در آن قسمت باشد، باید ضوابط شکل پذیری کنترل شود و در صورت عدم برقراری، اصلاحات مورد نظر صورت گیرد.

بهتر است در هرنقطه از اتصال مربوطه ، میلگردها مناسب با سایزمساعدخود انتخاب شود تا شکل پذیری مناسب ،اتصالی صحیح و ایمن تامین گردد؛در غیر اینصورت حتی ممکن است مفصلهای پلاستیک در ستون تشکیل شوند.

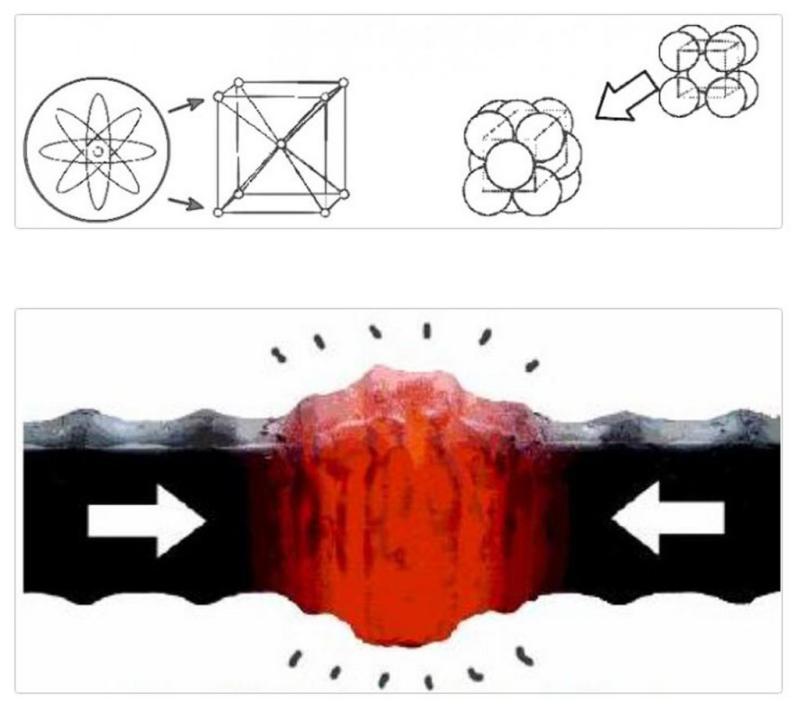

در این روش دو سر انتهایی میلگرد به کمک مشعل مربوطه با حرارت حاصل از سوختن گاز اکسیژن و استیلن به حالت خمیری در آمده و با فشار در هم آمیخته و فورج میشوند. این روش جز روشهای ذوبی کامل بشمار نیامده بلکه یک عملیات جوشکاری در حالت خمیری و یک جوشکاری فشار-گازی است و با انتقال اتم ها از دو سطح بوده و از این رو تغییرات ناشی از تغییر فاز، در سطح جوش پدید نمی آید و ساختار مولکولی و خواص مکانیکی فلز حفظ میشود.

در این روش برخلاف وصله پوششی (اورلپ) عملکرد در اتصال بستگی به بتن نداشته و عملیات بتن ریزی به علت کاهش تراکم میلگردها به شکل و در قالب مناسبی انجام میگیرد ؛ همچنین سبک سازی و در عین حال مقاوم سازی اسکلت و کاهش پرت میلگرد در پروژه ها از دیگر نقاط قوت و مثبت این روش میباشد.

با توجه به نکات موجودی که در تاییدیه مرکز تحقیقات راه و مسکن و شهرسازی و نظام مهندسی ذکر گردیده ، تا زمان استقرار استاندارد ملی ایران ، از استاندارد JIS ژاپن به عنوان مرجعی موثق برای ارزیابی و اجرای این فرآیند استفاده می گردد . از نکات مهمی که با استناد به استاندارد JIS ژاپن در خصوص این فرآیند استخراج میگردد میتوان به قابلیت اجرای این اتصال در هر قسمت از سازه اشاره کرد ؛ حتی محل اتصالات تیر به ستون و سایر نقاط بحرانی که توسط مبحث نهم مقررات ملی ساختمان برای اتصال اورلپ غیر مجاز هستند . که این جایگزینی به جهت سازه ای و اقتصادی بسیار کاربردی و حائز اهمیت می باشد.

امروزه به عنوان مرجع اجرا و کنترل عوامل در عملکرد جوشکاری فشار- گاز می باشد .

محاصل بازبینی و بازنگری ها و تجربیات عینی بوده که در طی بیش از شصت سال و در خلال زلزله های مختلف ژاپن تکمیل و مورد سنجش واقعی قرار گرفته است. در خصوص یکی از این تجربیات بسیار مهم و برجسته میتوان به زلزله کوبه ژاپن اشاره کرد که در 17 ژانویه سال 1995 ، شهر 1.5 میلیون نفری کوبه را لرزانید. حدود ساعت 5:46 به مدت 20 ثانیه یکی از بد ترین رویداد های طبیعی در تاریخ ژاپن رخ داد .

از جمله سازه هایی که در این زلزله به شدت مورد تخریب قرار گرفت و بی ربط به موضوع این مقاله نیست ،بیش از 250 هزار دستگاه ساختمان و بسیاری از خرابی های سازه ای در پل های موجود در این شهر (هانشین ) بود.

شکست اتصالات با توجه به مورد تحقیق و بررسی و بازنگری قرار گرفتن ، وسیله ای برای تخریب روش سنتی وقدیمی شده و توانست پدید آورنده روش های جدید و تکنولوژی حال باشد و اثبات این روش در سازه و اتصالات آتی ساختمانی را بار دیگر به تحقق رسانید.

در این مقاله مطلبی از تحقیقات و مشاهدات Dr.S.K.Ghosh و تیم او پس از وقوع زلزله کوبه و بررسی آنها در جریان مشاهدات وی را در قالب گزارشی برایتان قرار دادیم با توجه به ملاحظات او :

“A fairly common feature of bridge column failure was the popping of gas pressure welded splices, which represent fairly common Japanese practice. This splices failed frequently in older bridges and occasionally in new constructions”

بر اساس این مطلب و توضیحات پیشین این گزارش که علت شکست ستونها را عمدتاً برش دانسته ، میتوان نتیجه گیری نمود کهً عمده دلیل ایجاد آزادی در پای ستونها ناشی از وزن زیاد عرشه پل وnon ductile بودن ستونها و شاید ضعف اولیه در انجام فرآیند جوشکاری بوده است که مشخصاً با تکمیل و بازنگری آیین نامه ها مشاهده میگردد که براساس متن فوق در سازه های جدید تر بصورت نادر گسیختگی وصله جوشی مشاهده گردیده است.

لذا نه تنها گسیختگی ستون ها به علت ضعف اتصال فورجینگ نبوده بلکه با بررسی رویدادهای زلزله های مختلف ، آیین نامه مربوط به اجرا و کنترل فورجینگ کامل تر و قابل اطمینان تر نیز می باشند.

روش فورجینگ کاملاً تخصصی محور بوده و کیفیت اجرا تا حد زیادی به نیروی اجرایی و اکیپ های متخصص این عمل بستگی دارد شاید این پارامتر به علت خطای انسانی بعنوان ضعف این روش شناخته شود ولی از دیگر سو ضوابط دقیق کنترلی به راحتی و با کمترین هزینه میتواند صحت اجرا را کنترل کند که سبب میگردد ضمن کسب اعتماد کامل، روند اجرایی سریعتر و اقتصادی تر و اصولی تر باشد.

مسئله تخریب ستونهایی که در راستای عرضی بدرستی مسلح نبودند (non ductile) در خرابیهای کوبه بسیار شایع بوده است.

با تمام این تفاسیر برای بومی ساختن یک تکنولوژی تنها ترجمه آیین نامه های کشور مبدا کافی نمیباشد و باید شرایط کشور مقصد نیز از نظر دانش فنی، مصالح تولیدی، قابلیتهای اجرایی و مسائل گوناگون دیگر نیز بررسی شوند.

در این میان نکته حائز اهمیت میلگردهای تولیدی کشور میباشد،که عمداتاً به روش ترمکس تولید میشوند، نظر به اینکه آیین نامه JIS سخنی از جوشکاری میلگردهای ترمکس به میان نیاورده و اساساً مصرف میلگردهای ترمکسی در ژاپن ممنوع است بایستی بررسی های تکمیلی توسط فعالین و صاحبنظران صورت گیرد تا به معنای واقعی بتوان عنوان کرد که این فرآیند در ایران بومی شده است.

با این حال با استناد به بند 6.1.4.9 مبحث نهم مقررات ملی ساختمان ایران جوش پذیری یا قابلیت جوشکاری میلگردها براساس مقدار کربن معادل آنها تعیین میشود. در صورتیکه مقدار کربن معادل از 0.51 درصد کمتر باشد میلگرد قابل جوشکاری خواهد بود و برای کنترل کیفی جوش نیز بند 1.3.7.10.9 مبحث تستهای مربوط به جوش میلگرد ها را تست خمش و کشش عنوان کرده است.

در آزمایش کشش زمانی میلگرد از نظر جوش پذیری مورد تایید است که مقطع گسیخته شده در محل جوش یا مجاورت آن نباشد و در آزمایش خمش نیز بشرط آنکه پس از خم کردن ترکی درمقطع جوش و خود جوش پدید نیاید ، جوش مورد پذیرش خواهد بود.

1- انجام وصله پوششی برای میلگردهای با نمره بالاتر از 36 میلیمتر و همچنین در بسیاری از بخشهای سازه ممنوع است لذا بکارگیری روشی جایگزین برای آن الزامی بنظر میرسد.

2- خروج از بسیاری مشکلات طراحی و اجرایی نظیر تراکم بالا ، لرزش نامناسب، اتصال میلگردهای انتظار کوتاه و ترمیم بولت های شکسته و جلوگیری از پرت میلگرد از طریق جوش سر به سر مقدور گردیده است.

3- روش جوش سر به سر میلگرد (فورجینگ) ضمن تامین الزامات فنی مورد نظر و رفتار لرزه ای بهتر، مقاومت سازه و صرفه اقتصاد پروژه را نیز بهبود میبخشد.

4- بند های مربوطه در استاندارد JIS با بیش از 60 سال قدمت و با اصلاحات جدی ای که پس از تجربه زلزله های متفاوت در آن بوجود آمده بهترین مرجع برای اجرا و کنترل این فرآیند میباشد.

5- همچنان مباحث مهمی برای تکمیل فرآیند بومی سازی این تکنولوژی باقیمانده که از آن موارد میتوان به مسئله میلگردهای تولید داخل اشاره کرد که بایستی رفتار دراز مدت آنها مورد بررسی قرار گیرد.

باشد که این مقاله برای مخاطبین ما مفید واقع شده باشد.

1- تاییدیه مرکزتحقیقات ساختمان و مسکن

2- مقرارت ملی ساختمان مبحث نهم (1392) جلد اول ، چاپ اول

رسوالان ایرج ،فتح اللهی صادق محاسبه طول همپوشانی میلگرد با استفاده از ظرفیت اج عرضی میلگرد در اتصال مکانیکی